Was Lasersysteme in der Elektronik- und Halbleiterfertigung leisten und welche Innovationen sie noch wirtschaftlicher machen, lässt sich gezielt vom 16. bis 18. Juni 2020 in den Stuttgarter Messehallen erkunden. Denn dann findet zum siebten Mal die internationale Fachmesse Lasys statt. Wer als Akteur in der Halbleiter- und Elektronikfertigung produktive Laserlösungen sucht, ist auf der Lasys 2020 genau am richtigen Ort.

Die Vor- und Nachteile von Fräsmaschinen

Elektronikplatinen, wie sie in allen elektronischen Geräten vorkommen, werden heute aus wirtschaftlichen Gründen nicht einzeln produziert, sondern zu mehreren auf einer großen Platte. Am Ende des Herstellungsprozesses müssen die einzelnen Platinen dann ausgeschnitten werden. Das nennt sich Nutzentrennung oder Depaneling. „Bisher wurden dafür hauptsächlich Fräsmaschinen eingesetzt“, erklärt Martin Paster, „weil sie schnell und billig arbeiten.“ Allerdings ergäben sich gegenüber Laserverfahren einige gravierende Nachteile, erklärt der Experte von Innolas Photonics weiter: „Staubbildung kann beim Fräsen zu Zuverlässigkeitsproblemen des Produktes führen. Das Werkstück vibriert, wodurch es zur Beschädigung von Lötstellen kommen kann. Es wird wertvoller Platz verschenkt durch sehr breite Schnitte und einem notwendigen großen Schnittabstand zu Bauteilen. Dünne Platinen oder schmale Konturen neigen beim Fräsen zum Schwingen oder gar Brechen. Deshalb hat diese Bearbeitungsmethode Designeinschränkungen.“

Wirtschaftliches Laser-Depaneling von Platinen

Depaneling mittels Laser profitiert hingegen stark von der berührungslosen und präzisen Laserschneidtechnik. In der Vergangenheit seien die verfügbaren Lasersysteme laut Paster noch nicht ideal gewesen, da sie entweder das Material zu stark erwärmt hätten oder zu langsam und damit unwirtschaftlich gewesen seien. „Mit der Einführung der Blizz-Laserserie von Innolas Photonics steht ein geeigneter Laser für diese Anwendung zur Verfügung. Die Besonderheit des Lasers ist die hohe Pulsenergie von einem Millijoule bei 532 Nanometer Wellenlänge kombiniert mit der sehr kurzen Pulsbreite von kleiner 15 Nanosekunden und der hohen Durchschnittsleistung von 40 Watt“, sagt der Marketingleiter. Dies ermögliche das berührungslose, schnelle und staubarme Laserschneiden von Platinen bei gleichzeitig sehr guter Qualität. „Speziell bei dünnen Substraten“, sagt Paster, „ist unser Laser dem traditionellen Fräsen beim Platinenschneiden erheblich überlegen. Der Laser ist extrem wartungsarm und somit im Industrieeinsatz sehr wirtschaftlich.“

Höchste Sauberkeit für Highend-Elektronik in Medizintechnik und Raumfahrt

„Beim Depaneling-Prozess steigt die Nachfrage nach höchster technischer Sauberkeit deutlich an“, bestätigt Thomas Nether von LPKF. Die technologie-inhärenten Vorteile des Laserschneidens wie Geometriefreiheit, minimale mechanische Bauteilbelastung, schmale Schneidkanäle, ließen sich dem Experten zufolge beim Nutzentrennen mit Ultrakurzpuls (UKP)-Lasern und dem Einsatz der LPKF-Cleancut-Technologie noch erweitern. „Denn die Schnittkanten können damit vollständig karbonisierungsfrei erzeugt werden. Das ist insbesondere dann wichtig, wenn die Leiterplatten in der Highend-Elektronik etwa im Bereich der Raumfahrt sowie in der Medizintechnik zum Einsatz kommen“, erklärt Nether.

Die Implantattechnik in der Medizin oder das große Feld der Sensorik erforderten neben immer kleineren Maßen auch absolute Zuverlässigkeit der elektronischen Baugruppen. Der LPKF-Experte weist darauf hin: „Der Anspruch an eine saubere Produktion ist eine nicht zu unterschätzende Größe im Wettbewerb. Je mehr Schritte in der Prozesskette im Hinblick auf technische Sauberkeit ausgeführt werden, desto schneller und verlässlicher die Ergebnisse.“

3D-Lasermikroschweißen für vielfältige Applikationen

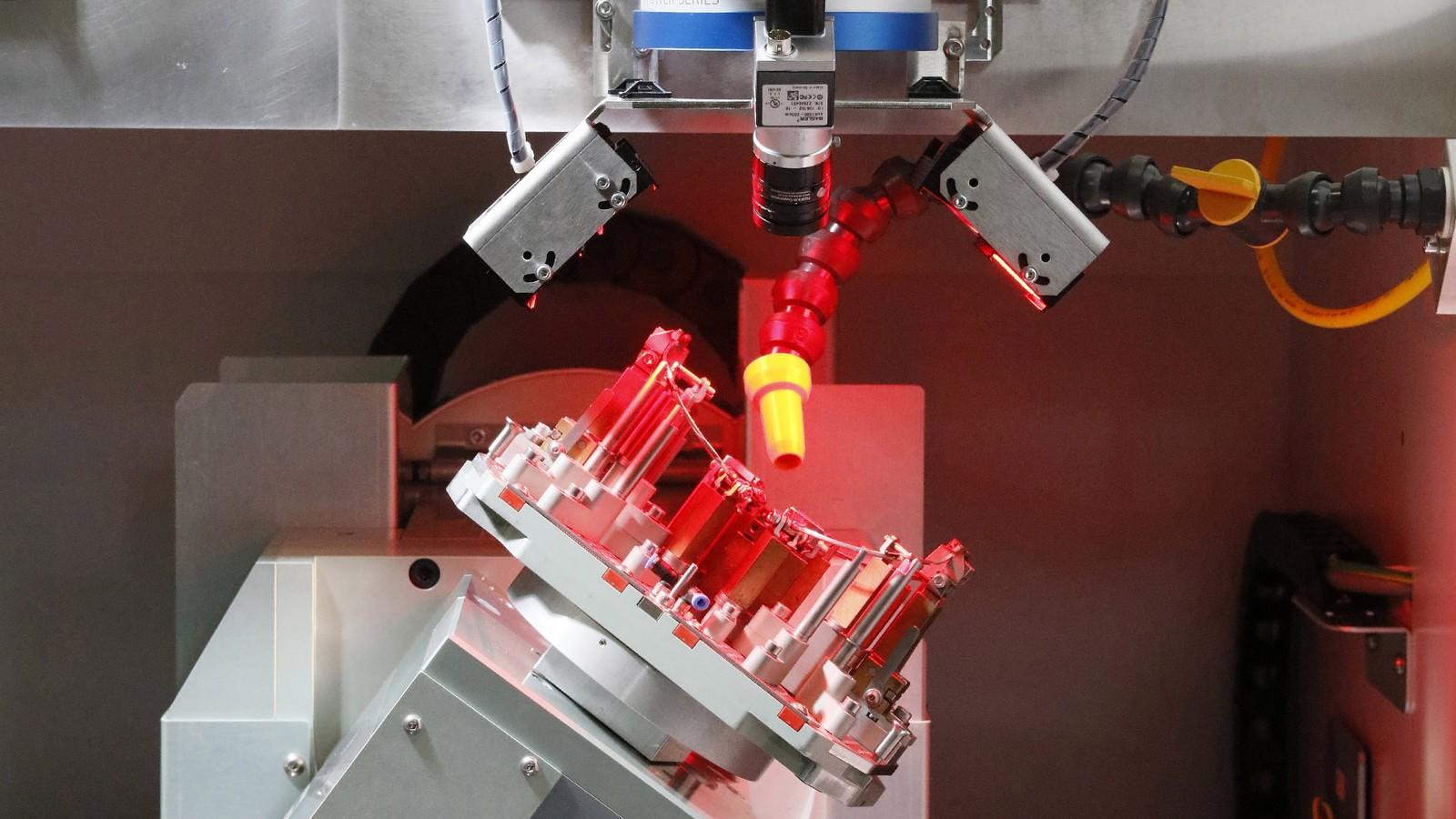

Mit der fortschreitenden Miniaturisierung von Bauteilen in der Elektronikindustrie nehmen die Herausforderungen an den Laser als hochpräzises Werkzeug zu. Der Maschinenhersteller Schüssler Technik meistert zum Beispiel neue Herausforderungen, wenn es ums Lasermikroschweißen geht. Er hat ein neuartiges Laser-CNC-Bearbeitungszentrum zum 3D-Lasermikroschweißen entwickelt. Durch hochgenaue Achsbewegungen lassen sich filigrane Bauteile in unterschiedlichsten Positionen (5+2-Achs) mühelos fügen. Dabei können Bauteile wie HALL-Sensoren etwa mit Kondensatoren verbunden werden oder auch Kupferringe für Motoren verschweißt werden. „Kameragestütztes Rüsten der Maschine optimiert dabei die Prozesszeit. Hochgenaue Qualitätsantriebe des Achssystems sorgen für eine perfekte Schweißnaht. Somit entfällt eine Nachbearbeitung und es lassen sich Prozesskosten einsparen“, sagt Michael Bürger, Sales & Marketing Manager bei Schüssler Technik.

Laserpräzisionsarbeit an empfindlichen Sensoren für die Messtechnik

Die Miniaturisierung von elektronischen Bauteilen bringt oftmals unangenehme Begleiterscheinungen mit sich, wie erhöhte Wärmeentwicklung. Diese kann sensiblen elektronischen Komponenten schaden. Mit der GL-Serie der Lasermikrobearbeitungsanlagen von GFH lassen sich deshalb mittels UKP-Laserstrahlen Kühlkanäle auf nahezu allen Elektro- und Elektronikwerkstoffen einbringen. „Auch in der Prüf- und Messtechnik schrumpfen viele Bauteile bei gleichzeitig erhöhter Funktionsdichte – etwa Sensoren, die für das Messen besonders geringer Toleranzbereiche zuständig sind“, sagt Florian Lendner, Geschäftsführer von GFH. Er berichtet weiter: „Bei der Herstellung dieser empfindlichen Teile übernehmen unsere Lasermikrobearbeitungsanlagen sowohl materialabtragende Aufgaben als auch Präzisionsbohrungen. Mit den Maschinen der GL-Reihe kann nahezu jedes Material bearbeitet werden.“

Innovative Materialien erfordern UKP-Laser

Zunehmende Materialvielfalt sieht Thomas Nether von LPKF als eine weitere Herausforderung in der Lasermikrobearbeitung: „Wir haben derzeit eine verstärkte Nachfrage bei der Lasermaterialbearbeitung unterschiedlichster Materialien. Insbesondere das Schneiden verschiedener Keramiken sowie dünner Folien und Glasfasern ist ein wichtiges Anwendungsfeld bei uns. Hier ist der Einsatz von UKP-Lasersystemen nahezu unerlässlich, denn sie arbeiten präzise, materialschonend und mit hoher Prozessgeschwindigkeit.“

Zukunftsweisend: Optimiertes Trennen und Fügen von Halbleitern

Damit für die Zukunft gesorgt ist, forschen Experten am Laserinstitut Hochschule Mittweida (LHM) daran, bestehende Laserfertigungstechnologien zu optimieren. Ein wichtiger Prozess innerhalb der Halbleiterindustrie ist das definierte Trennen von Halbleiterwafern. Als Stand der Technik gilt hier: ‚Stealth dicing‘. Dabei werden laserbasiert Mikrorisse innerhalb des Materialquerschnitts erzeugt, an denen das Halbleitersubstrat definiert getrennt wird. „Neuartige Laserquellen bieten die Möglichkeit, diese Art der Materialbearbeitung weiter zu optimieren“, erklärt Prof. Alexander Horn, Leiter der Forschungsgruppe Dynamik ultraschneller selektiver Laserprozesse am LHM. „Wir nutzen UKP-Laser mit mid-IR-Laserstrahlung (3 bis 10 Mikrometer Wellenlänge) und erzeugen damit Sollbruchstellen. Da die gängigen anorganischen Halbleiter jedoch transparent sind für diese Laserlichtwellenlänge, beruht die Bearbeitung ausschließlich auf nichtlinearen Prozessen innerhalb sehr kleiner Volumina. Der Vorteil dieses Verfahrens liegt in der Reduzierung der thermischen Belastung des bearbeiteten Materials. Damit wird es den Wafer-Herstellern möglich, die Packungsdichte weiter zu erhöhen“, führt Prof. Horn weiter aus.

Zusätzlich ließen sich mit diesem Verfahren Halbleitermaterialien miteinander verbinden. „Durch unsere Untersuchungen am LHM bereiten wir den Transfer in die Industrie vor“, sagt Horn. Er sieht zum Beispiel für die Zukunft noch Bedarf, die Produktivität bei der Lasermikrobearbeitung zu steigern: „Am LHM arbeiten wir hierfür an schnellen Strahlablenksystemen, unter anderem in Kombination mit Hochleistungs-UKP-Lasern. Herkömmliche Galvanometer-Scanner erreichen aktuell Geschwindigkeiten von bis zu 15 Metern pro Sekunde. Der am LHM entwickelte Polygon-Scanner hingegen, erreicht Ablenkgeschwindigkeiten von über einem Kilometer pro Sekunde. So erzielen wir zukünftig Taktgeschwindigkeiten, die für die Halbleiterindustrie ideal sind.“