Bis vor kurzem musste die Qualitätskontrolle beispielsweise für Kunststoffteile manuell in Handarbeit erledigt werden. Jetzt geschieht es automatisch, mit Hilfe einer cleveren Prüfanlage von Aumo. Als „Augen“ setzt der Automatisierungsspezialist auf zehn CX-Kameras von Baumer.

Jede Anlage zur Qualitätskontrolle ist eine Einzelanfertigung

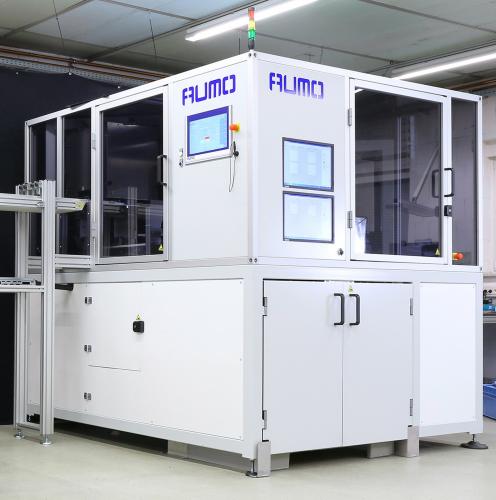

Am Anfang steht stets ein weißes Blatt Papier. Darauf skizziert der Kunde Anforderungen – eine Anlage zur Qualitätsprüfung vielleicht, einen Montageautomaten oder eine andere Sondermaschine. Daraus entwickeln die Ingenieure der Aumo GmbH ein Konzept, eine Konstruktion und am Ende dieses Prozesses steht eine fertige Anlage mit Komplettservice wie Inbetriebnahme sowie Wartung. „Wir bauen ausschließlich Einzelanfertigungen“, sagt Ben Rösler, Projekt- und Vertriebsleiter bei dem Anlagenbauer in Radebeul und obendrein Sohn von René Rösler, der die Firma 1990 in der heutigen Form begründete und auch heute leitet. Zu den Kunden gehören vor allem Automobilhersteller und deren Zulieferer, die Luft- und Raumfahrtindustrie, Kunststoffverarbeiter aber auch Hersteller von Erzeugnissen des Maschinenbaus, der Medizintechnik oder Halbleiterindustrie.

Kunststoffteile unterlagen bislang einer komplizierten Prüfung

Für Schoplast Plastic, Produzent von überwiegend duroplastischen Kunststoffteilen für Elektroinstallationen, entwickelte Aumo eine Anlage zur Qualitätskontrolle von Zentralplatten für Steckdosen. Die sichtbare Platte, welche der Elektroinstallateur in großen Stückzahlen verbaut, muss nach dem Herstellungsprozess eine aufwändige Inspektion durchlaufen, da der Premiumkunde hohe Qualitätsansprüche an diese überall sichtbaren Steckdosen stellt. Dazu gehören die Abmessungen und die präzise Einhaltung der Außenkonturen. Anspruchsvoll gestaltet sich die Erkennung von kleinsten Oberflächenfehlern, wie Kratzspuren und Oberflächenunreinheiten. Zehn Millionen dieser Zentralplatten stellt Schoplast pro Jahr her und jede einzelne wurde bisher mit Hand und Auge inspiziert – ein enormer Aufwand und der eigentliche Anlass, Menschen von dieser anstrengenden Aufgabe zu entlasten und diese zukünftig einer Maschine zu überlassen. Daher wurde bei Aumo angefragt, ob man diese Aufgabe nicht automatisieren könne.

So funktioniert die Prüfanlage

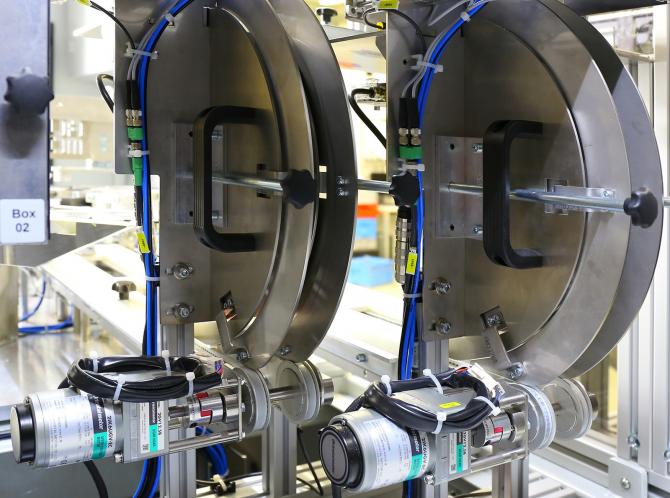

Die Anlage, welche seit April 2018 bei Schoplast läuft, fördert je Takt zwei Zentralplatten aus einem Behälter und legt sie nebeneinander auf ein komplexes Transportsystem. Danach durchlaufen sie mehrere Stationen, in denen sie geprüft werden. Außer zwei taktilen Messungen zur Bestimmung der Materialstärke und des sogenannten Topfmaßes erfolgen alle anderen Prüfungen bildbasiert. Dazu gibt es vier Messboxen mit insgesamt zehn Kameras und diversen Flächen- und Ringlichtquellen als Auf- oder Durchlicht. Zwischen den Boxen werden die Teile automatisch verschoben und gewendet, um alle Seiten zu kontrollieren. Am Ende dieses Prüfprozesses werden die Zentralplatten sortiert nach Gutteilen bzw. Fehlerart ausgegeben.

Warum Kameras von Baumer in den Automatisierungslösungen verbaut werden

Der erste Grund ist unspektakulär: Das Vision Competence Center von Baumer liegt nur 25 Fahrminuten von Aumo entfernt. Baumer nutzt für den Bau von Fertigungs- und Prüfplätzen Profilsysteme und Komponenten von Aumo, man kannte und vertraute sich also. „Wir haben bewusst nach einem offenen System gesucht, das standardisierte Anschlüsse für Objektive und Datenleitung besitzt und Graubilder ausgibt“, betont Rösler. „Andere Hersteller bieten nur Komplettsysteme an, aber das war uns zu unflexibel.“

Perfekt passte dagegen das USB 3.0 Modell VCXU-53M von Baumer mit Anschlussmöglichkeit für ein 35mm-Objektiv und einer Blendenöffnung von 1,4. Sie setzen auf einen ON Semiconductor Python 5,3 Megapixel Global Shutter Sensor und liefern mit bis zu 73 Bildern pro Sekunde eine hohe Bildqualität. In der Anlage bei Schoplast nehmen die Kameras alle 3,67 s ein Bild mit einer Belichtungszeit zwischen 0,125 und 0,5 ms auf. Die Kameras liefern ihre Daten an zwei Industrie-PC, die auch die Beleuchtung steuern. Auf den Rechnern läuft eine von Aumo entwickelte Software zur Auswertung. Die Ergebnisse fließen direkt in das Qualitätsmanagementsystem bei Schoplast. Auch nach Jahren lassen sich die Messergebnisse noch abrufen, etwa falls es später einmal zu einer Häufung von Defekten kommen sollte.

Nicht nur für die Prüfanlage bei Schoplast setzt Aumo die VCXU-53M ein. Mittlerweile arbeiten die Kameras von Baumer noch in Anlagen für zwei weitere Kunden zur Erkennung von Konturen an Werkstücken. „Wir haben uns für dieses Kameramodell entschieden, da es genau das bietet, was wir benötigen“, sagt Rösler.

Temperaturmanagement macht aktive Kühlung überflüssig

Unter anderem verfügen die Kameras über ein Temperaturmanagement. Vor der Inbetriebnahme hatte man die Sorge, dass die Kameras in dem regelrechten Blitzlichtinferno in den Messboxen zu heiß werden und die maximal zulässige Betriebstemperatur von 65 °C überschreiten. Die Diagnosedaten zum Betriebszustand, die jede Kamera laufend übermittelt, geben aber Entwarnung. Die Temperatur erreicht maximal 56 °C. Damit war auch das Thema aktive Kühlung vom Tisch, die die Anlage komplizierter und teurer gemacht hätte.

„Der Projektleiter von Schoplast war ziemlich erstaunt über unsere clevere Lösung“, sagt Rösler und löst das Geheimnis dahinter auf: „Wir wollen nicht einfach unsere Lösung verkaufen, sondern betrachten die Anforderung des Kunden immer aus seinem Blickwinkel“.