Das DMLS (Direct-Metal-Lasersintern, auch LPBF oder SLM) ist schnell, aber kostspielig. Hingegen ist der 3D-Sandformdruck (ein Binder-Jetting-Verfahren) mit anschließendem Gießen vergleichsweise günstig, aber für Rapid Prototyping teils nicht schnell genug. Doch was sind die Kriterien für Anwender und die Unterschiede zwischen Metall-3D-Druck und dem Sand-3D-Druck, der den Guss unterstützt? Andreas Steinbronn, Abteilungsleiter Teilemanagement bei Gratz Engineering, hat sich damit beschäftigt.

Gratz Engineering ist mit seinen 230 Mitarbeitern ein klassischer deutscher Mittelständler und Automobilzulieferer. Bereits in den 1990er Jahren beschäftigte sich das Unternehmen mit DMLS, später kam das 3D-Drucken von Sandformen oder Feingussmodellen für den Guss hinzu. „Heutzutage ist der 3D-Druck bei uns fast alltäglich geworden. Aber damals war das ein wirklich disruptiver Ansatz“, sagt Steinbronn. „Besonders interessant war er für die technologischen und topologischen Optimierung von Bauteilen, hauptsächlich um Gewicht zu reduzieren.“ Während sie die DMLS-Bauteile selbst drucken, kaufen sie die 3D-gedruckten Sandkerne und -formen sowie Feingussmodelle in der Protoypenfertigung zu.

„Schnelligkeit ist das eine, dafür nehmen wir DMLS. Wirtschaftlichkeit das andere, da favorisieren wir den Sandgussformdruck von Voxeljet“, so Steinbronn. Grundsätzlich gilt jedoch: Kann Gratz die Bauteile aufgrund sehr komplexer Geometrien nicht fräsen, werden sie gedruckt. Das geschieht vor allem bei Prototypen und Kleinserien für Motorenkomponenten, aber auch bei anderen Fahrzeugkomponenten und Teile für den Sondermaschinenbau. „Bei gut fünf bis zehn Prozent aller unserer Aufträge kommt die Additive Fertigung zum Einsatz“, ergänzt Steinbronn.

Unterschied zwischen gesinterten und gegossenen Teilen

Die Bauteilqualität und Materialhaltbarkeit von gesinterten Teilen ist mittlerweile so gut, dass bei entsprechendem Postprocessing und sogar bei hoher Fertigungsgeschwindigkeit 99 % Bauteildichte realisierbar sind. Jedoch ist Lasersintern aufgrund der hohen Material- und Systempreise und der noch relativ langsamen Baugeschwindigkeiten recht kostspielig.

Andreas Steinbronn fährt fort: „Wenn es nicht auf Geschwindigkeit ankommt, ist der Metall-3D-Druck wie das DMLS immer zu teuer.“ Wenn der Prototyp zwei bis drei Wochen Zeit hat, greifen sie daher auf die Kombination des klassischen Gusses mit 3D-gedruckten Sandformen oder Feingussmodellen aus PMMA zurück, ein transparenter thermoplastischer Kunststoff. „Das spart enorm Kosten und die erhöhte Lebensdauer und Stabilität der Bauteile ist natürlich auch von Vorteil“, hebt Steinbronn die Vorteile heraus.

Auch die großen Bauräume und hohen Druckraten des Sand-3D-Drucks hebt er hervor. „In den Bauräumen der Binder-Jetting-Drucker können wir bei einem 3D-Druck-Vorgang direkt mehrere Varianten unserer Prototypen, beispielsweise Turbolader, parallel und übereinander geschachtelt herstellen. Beim DMLS geht das nur in einer Ebene.“ Gratz nutzt das Volumen des Bauraums beziehungsweise der Jobbox bestmöglich aus. So können sie die anschließenden Tests parallelisieren, was zusätzlich Zeit spart. „Das kostet zwar – im Vergleich zum Lasersintern – immer noch etwas mehr Zeit, aber dafür können wir eben direkt unterschiedliche Varianten des Bauteils gleichzeitig testen, um ein finales Design schnellstmöglich zu definieren und für die Produktion freizugeben.“

Außerdem ist die Materialvielfalt beim Guss wesentlich größer. „Wir können eigentlich mit beliebigen Legierungen arbeiten. Beim Sintern hingegen sind wir deutlich eingeschränkter“, so Steinbronn. Im Anschluss zum Druckprozess muss bei beiden Verfahren meist eine mechanische Nachbearbeitung erfolgen.

Wann mit DMLS und wann mit 3D-Druck in Kombi mit Guss arbeiten?

Im Moment konkurriert das Direct-Metal-Lasersintern mit Gießereien in einem vergleichsweise kleinen Segment. Die Bauräume der DMLS-Anlagen eignen sich in erster Linie für kleinere Bauteile, die extrem schnell hergestellt werden sollen.

Beim DMLS ist nach dem Druckprozess ein paralleles heißisostatisches Pressen (HIP) notwendig, um eine ausreichend gute Bauteildichte und Festigkeit zu erzielen. „Unterm Strich liegen die Durchschnittspreise für 3D-gedruckte Metallbauteile daher bei rund 300 Euro pro Kilogramm bei Aluminium, 400 Euro bei Edelstahl und bis zu 1.300 Euro pro Kilogramm für Sonderlegierungen. Im direkten Vergleich liegt der reine Metallgusspreis beim 3D-Sanddruck bei zirka 6,50 bis 32 Euro pro Kilo, der Liter gedrucktes Material bei zirka neun Euro“, sagt Gratz-Abteilungsleiter Steinbronn.

„Mit etwas mehr Zeit können wir Bauteile mit komplexen Geometrien in kleinen Serien bis einhundert Stück oder in Losgröße eins auch durch 3D-Druck und Gießen wirtschaftlich herstellen“, fährt Steinbronn fort. Voraussetzung ist, dass die Formen, Kerne und Modelle schnell und kostengünstig herstellbar sind, ohne teure Spezialwerkzeuge. Genau hier kommt der Sand-3D-Druck von Voxeljet ins Spiel.

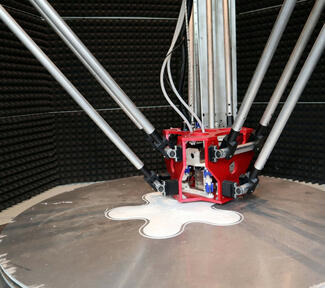

Das Rapid-Casting-Verfahren druckt die für den Guss benötigten Formen und Kerne komplett werkzeuglos in gießereiüblichen Materialien. Der Drucker VX4000 hat einen Bauraum von 4.000 mm × 2.000 mm × 1.000 mm. Das System ermöglicht eine schnelle und automatisierte Herstellung der Gussformen mithilfe des Binder-Jetting-Verfahrens. Mit dem PMMA-Materialset lassen sich Modelle werkzeuglos drucken, die anschließend im Feingussverfahren wie konventionelle Wachslinge verarbeitet werden können.

Anwender müssen die Maschine nicht kaufen

Additive Fertiugng nicht mehr zu nutzen, kommt für Gratz Engineering nicht in Frage. Denn die Vorteile hinsichtlich Lieferzeiten, Wirtschaftlichkeit und Leistungssteigerung durch geometrische Freiheit sind einfach zu groß. „Das Gute ist, dass man als mittelständisches Unternehmen nicht darauf angewiesen ist, gleich in ein eigenes Drucksystem zu investieren. Um erste Erfahrungen zu sammeln wie sich die gedruckten Bauteile und Formen verhalten und einsetzten lassen lohnt es sich, auf On-Demand-Dienstleistung zu setzen. Das ist ein bequemer Einstieg mit mehr oder weniger den gleichen positiven Effekten wie die Anschaffung eines eigenen 3D-Druck-Systems“, erklärt Steinbronn.

Heute fertigt Gratz einige Motorenkomponenten additiv: von Halterungen über Abgaskrümmer bis hin zu Zylinderköpfen. Besonders im Hinblick auf eine erhöhte Effizienz und Nachhaltigkeit in der Automobilindustrie empfiehlt Gratz den Einsatz der Verfahren. „Aufgrund der großen geometrischen Freiheit ermöglicht der 3D-Druck uns Ingenieuren, völlig neue Blickwinkel im Design und der Konstruktion von Komponenten einzunehmen und auch bewährte Bauteile neu zu evaluieren. Durch 3D-Druck können wir uns von der Idee des Design for Manufacturing, also dem Design für eine wirtschaftliche Produktion mit klassischen Fertigungsverfahren, lösen. Wir können endlich eher in die Richtung Design for Functionality, also dem Optimieren von Bauteilen hinsichtlich ihrer Funktionalität und Effizienz, denken. Das lässt sowohl das Herz des Ingenieurs als auch das des Unternehmers höherschlagen. Denn selbst die komplexesten Designs lassen sich mittels 3D-Druck wirtschaftlich herstellen. Daher sehen wir in der Additiven Fertigung ein enormes Zukunftspotenzial“, schließt Steinbronn ab.