RFID für Industrie 4.0: Im globalen Wettbewerb stehen Unternehmen im Maschinen- und Anlagenbau zunehmend vor der Herausforderung, individuelle Kundenanforderungen und Bestellwünsche durch eine Vielzahl an Produktvarianten erfüllen zu müssen. Um dies in der nötigen Schnelligkeit und Qualität zu erreichen, steigt die Forderung nach einer hohen Flexibilität in der Produktion und hiermit verbunden der Bedarf nach automatisierten Lösungen.

Im Maschinen- und Anlagenbau wird intelligentes Arbeiten immer wichtiger

Um dem Ziel einer dezentralen, reaktionsfähigen und kontextadaptiven Steuerung von Produktionsprozessen als zentrale Vision von Industrie 4.0 gerecht zu werden, müssen die einzelnen Bauteile oder Produkte und jedes Werkzeug oder jede Maschine im eigentlichen Herstellungsprozess selbst intelligenter werden. Dezentrale Intelligenz am Werkstück oder am Werkstückträger, verbunden mit einer direkten Kommunikation zum Fertigungssystem, ermöglicht eine prozess- und zeitnahe Aktualisierung von Fertigungsdaten direkt am entstehenden Produkt oder im laufenden Herstellungsprozess. Diese bidirektionale Datenübertragungsstruktur ebnet den Weg zur Herstellung von individuell konfigurierten Produkte in automatisierten, flexiblen Prozessen – ab Losgröße Eins und zu günstigen Kosten.

Als Backbone zur Kommunikation zwischen einem Fertigungssystem und Werkstücken, die jeweils mit einem Transponder gekennzeichnet sind, spielt die RFID-Technologie eine zentrale Rolle.

Eine robuste und flexible Lösung für die moderne Fertigung bereits im Einsatz

Auf dem Weg zur automatisierten Fertigung von Variantenprodukten kann RFID einen Beitrag zur Kostensenkung, Qualitätssteigerung und vor allem Transparenz liefern. RFID ist hierbei die wirtschaftlich einzig sinnvolle Übertragungstechnologie, um Daten in einem Prozess kosteneffizient zu erfassen.

Seit Jahren ist die Technologie bereits im Maschinen- und Anlagenbau etabliert. An Werkstückträger oder auch an den Werkstücken selbst montierte Transponder können in der Produktion vielfältig genutzt werden. Der am Werkstück fest verbaute Transponder kann hierbei entweder eine eindeutige Referenznummer oder produktionsrelevanten Informationen mit sich führen, die während den einzelnen Fertigungsschritten genutzt werden können, um die Produktion zu steuern und flexibilisieren.

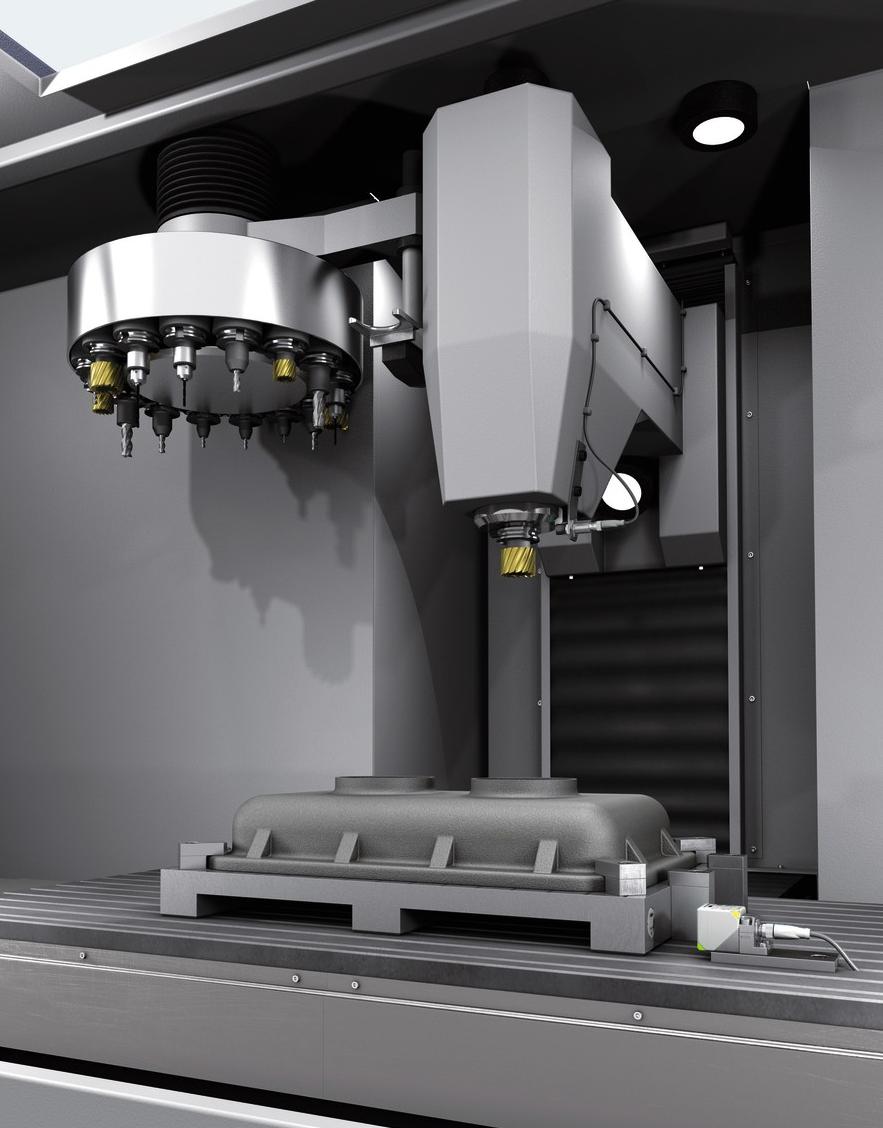

Beispielsweise können Unternehmen in der spanabhebenden Bearbeitung beim Einsatz von CNC (Computerized Numeric Control) programmierten, vollautomatischen Werkzeugmaschinen mit Hilfe von RFID Transpondern sicherstellen, dass Werkstücke mit dem richtigen Werkzeug und nach dem richtigen Arbeitsprogramm bearbeitet werden. Eine Steuerung überprüft hierbei auf Basis der RFID Daten die Plausibilitäten des Vorgangs und kann hiermit eine nahezu ausschussfreie, ununterbrochene Fertigung mit hohem Durchsatz sicherstellen.

Weiterhin lassen sich Informationen darüber abspeichern, wie oft ein Werkzeug verwendet wurde oder seit wann eine Maschine in Betrieb ist. Diese Daten geben Hinweis darüber, wann Verschleißteile auszutauschen sind, so dass ein Bruch vermieden und Stillstandzeiten der Anlage verringert bzw. verhindert werden können. Somit lässt sich die volle Lebensdauer der Teile nutzen.

Um die notwendige Anpassungsfähigkeit der Produktion zu erreichen, sind neben dem passenden Gesamtkonzept, innovative RFID Produkte einzusetzen, welche Flexibilität, einen weltweit möglichen Einsatz sowie perfekte Schreib-/Leseeigenschaften vorweisen.

Was umfassen die RFID-Lösungen von Pepperl+Fuchs?

Schreib-/Leseköpfe in allen gängigen RFID Frequenzbereichen:

Die RFID-Komplettlösung gibt es in den unterschiedlichsten Bauformen sowie für robuste RFID-Transponder für industrielle Anwendungen und Ident-Control Auswerteeinheiten zur Weiterleitung der Daten an Profinet, Ethernet/IP, Ethercat und einer Vielzahl weiterer industrieller Bussysteme. Abhängig von Endkundenvorgaben und Endprodukten kommen bei der Identifikation von Werkzeugen oder Werkstückträgern RFID Systeme unterschiedlicher Frequenzbereiche zum Einsatz. Der Anwender merkt dies beim Ident-Control System jedoch nur durch andere Parameter oder Funktionalitäten. Die Auswerteeinheit selbst ermöglicht den Anschluss von Schreib-/Leseköpfe aller gängigen RFID Frequenzen. Die Softwarestruktur der Befehle und Parameter ist dabei sehr ähnlich strukturiert, sodass die Funktionsbausteine zur Integration in die Steuerung nahezu gleich sind. Für den Maschinenbauer ergibt sich hieraus der Vorteil, einen von der RFID Lösung nahezu unabhängigen Aufbau wählen zu können. Weiterhin ermöglicht der modulare Aufbau des Systems eine einfache Skalierbarkeit.

Schreib-/Leseköpfe im 13,56 MHz Frequenzbereich mit integrierter IO-Link Schnittstelle:

Sie unterstützen den schnellen, offenen und damit zukunftssicheren IO-Link Standard V1.1. Hiermit stehen kosteneffiziente Schreib-/Leseköpfe zur komfortablen Inbetriebnahme nach dem Plug-and-Play-Prinzip zur Verfügung, welche keinem Programmieraufwand bedürfen und somit ideal für RFID-Einsteiger oder für einfache Identifikationsaufgaben geeignet sind.

Maßgeschneiderte Verkabelung aus dem breiten „Connectivity“-Portfolio:

Es sorgt für eine nahtlose Integration der RFID-Komponenten sowie für ein Angebot passender Komponenten für die industrielle Kommunikation – von multiprotokollfähigen Ethernet-IO-Modulen mit integriertem IO-Link-Master bis hin zu Managed/Unmanaged Ethernet-Switches, welche eine ganzheitliche Lösung ermöglichen.

Kundenspezifischen Lösungen auf Basis der RFID-Produktplattform:

Pepperl+Fuchs ist in der Lage, innerhalb kürzester Zeit einen auf individuellen Kundenanforderungen basierenden Schreib-/Lesekopf zu entwickeln. Hierbei können mit Hilfe moderner Produktionstechniken wie 3D-Druck und Hotmelt-Verfahren, Prototypen schnell realisiert und getestet werden. Ein Beispiel hierfür ist die Entwicklung eines ringförmigen Schreib-/Lesekopfes, welcher die zuverlässige Erfassung von sich rotierenden Objekten unabhängig von ihrer Drehposition ermöglicht.