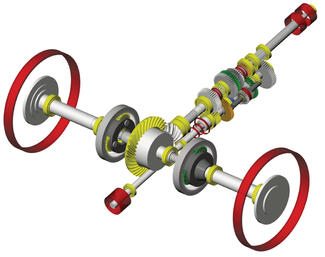

Prototypen haben einen Sinn. Mit ihnen werden Ideen auf Funktionsfähigkeit geprüft und Unsicherheiten bei der Auslegung, besonders bei Grenzbereichen, wenn keine exakten Angaben vorhanden sind, bereinigt. Der Getriebehersteller SPN Schwaben Präzision führt mit Prototypen Dauerlaufprüfungen im Zyklusbetrieb oder im kontinuierlichen Betrieb durch, macht Rafftests und zeigt Kunden die Funktion des Getriebes in der Originalanwendung. Geht es nicht um einzelne Komponenten, sondern um ganze Anlagen, wird an Prototypen das Zusammenspiel geprüft und der Softwarestandard für die Steuerungssysteme der einzelnen Anlagen festgelegt.

Doch mit dem digitalen Zwilling ginge das alles auch virtuell. Davon sind die Anbieter der entsprechenden Software überzeugt – aber auch Anwender. Den digitalen Zwilling seiner Getriebe nutzt SPN für Berechnungen und Simulation. Bei Prüfstandsläufen und bei speziell ausgestatteten Kundengetrieben nutzen sie den digitalen Zwilling zur Informationsgewinnung. „Hier können die umgesetzten Konzepte nach FVA 889 I dem Informational Digital Twin, IDT, zur einfachen Datensammlung oder auch im Prüffeld dem Supporting Digital Twin, SDT, in einigen Fällen dem Autonomous Digital Twin, ADT, zugeordnet werden“, erklärt SPN-Entwicklungsleiter Stefan Hubel.

Der Sondermaschinenbauer VAF prüft zu jeder Inbetriebnahme jede Einzelstation vor der Auslieferung auf alle funktionsrelevanten Abläufe sowie auch auf alle vom Kunden gewünschten Fehlerszenarien. Das geschieht sowohl mit dem physischen als auch dem virtuellen Prototyp. „Virtuell testen wir real nicht darstellbare Szenarien, wie Crashsituationen oder Fehlbedienungen. So können wir evaluieren, wie die Maschinensteuerung auf diese Szenarien reagiert“, erklärt Lukas Dehlinger von der virtuellen Inbetriebnahme bei VAF. Um Zeiten zu verkürzen und die Softwarequalität vor der Auslieferung zu verbessern, führt VAF seit mehreren Jahren virtuelle Inbetriebnahmen durch. „Am Ende dieses Prozesses entsteht eine Ablaufsimulation, die durch das real vorhandene Steuerungsprogramm gesteuert wird“, ergänzt Dehlinger. Sie bieten den Vorgang und die daraus erhaltenen Daten auch ihren Kunden als Dienstleitung an. So können Kunden ihre Mitarbeiter am virtuellen Modell schulen.

Macht der digitale Zwilling den physischen Prototyp überflüssig?

Bei VAF ist man sich sicher, dass Softwarestandards und Funktionen, die nicht von unmessbaren, physisch-realen Faktoren beeinflusst werden, bald vollständig am digitalen Zwilling der Prototypen getestet und auf die Anlage und Zellen der neuen Fertigungslinie übertragen werden. „Der physische Aufbau einer Musteranlage könnte damit in vielen Fällen obsolet werden“, so Dehlinger. Für SPN sind physische Prototypen derzeit noch ein notwendiges Mittel, um die Getriebeauslegung und -simulation zu verifizieren. „Aber in Zukunft werden die digitalen Werkzeuge und Simulationsmethoden deutlich besser und auch benutzerfreundlicher. Die Umsetzung von physischen Prototypen wird nicht immer nötig sein“, ist Hubel überzeugt.

Quickparts, ein On-Demand-Hersteller von physischen Prototypen, sieht das ein bisschen anders. „An einem bestimmten Punkt in jedem Entwicklungsprozess ist ein reales Bauteil unerlässlich. Das ist auch die Überzeugung unserer Kunden“, sagt Ziad Abou, CEO von Quickparts. Als Gründe zählt er Fragen auf: Passt das Teil in die Maschine oder in das Fahrzeug? Wie sieht es aus, wie fasst es sich an? Werden alle physikalischen Funktionen erfüllt? „Natürlich lassen sich viele Fragen dieser Art durch eine Analyse der digitalen Daten beantworten – aber eben nicht alle“, so Abou.

Wie viel Zeit und Kosten werden ohne physischen Prototyp eingespart?

Konkrete Aussagen über das Einsparpotenzial will oder kann keiner der Herren machen. Dass es vorhanden ist, ist jedoch klar. Besonders im Komponentenbereich verkürzt sich die Entwicklungszeit bis zur Serienreife. „Kostspielige Iterationen können am digitalen Modell effizienter als an physischer Hardware durchgeführt werden“, so Hubel. Konkrete Zahlen zu nennen, hält er nicht für sinnvoll, da diese von Stückzahlen, Baugrößen und Neuentwicklungsanteilen abhängen. Eine ähnliche Aussage trifft Dehlinger von VAF: „Da die Variationsmöglichkeiten der Anlagen schier unendlich sind, lässt sich im Sondermaschinenbau pauschal nicht sagen, wie viel Zeit und Kosten wir einsparen würden.“ Hier entfallen Material-, Platz- und Personalkosten, die zum Maschinenaufbau nötig sind. Wird der Maschinenprototyp als digitaler Zwilling aufgebaut, „muss sehr viel Zusatzaufwand betrieben werden“, so Dehlinger. „Das große Einsparpotenzial liegt darin, dass sich dieser Zusatzaufwand zu großen Teilen selbst automatisieren lässt und damit skalierbar wird.“ Damit wird der digitale Zwilling zum Nebenprodukt der Entwicklungs- und Konstruktionsphase. Dieses nutzt VAF schon bei der Inbetriebnahme. „Wir konnten in diesem Kontext bereits 50 Prozent der Zeit einsparen durch Parallelisierung von Montage und virtueller Inbetriebnahme“, ergänzt Dehlinger.

Birgt der komplette Umstieg auf einen digitalen Prototyp Gefahren?

Es wird bereits sehr viel simuliert. Man denke nur an Flugsimulatoren, mit denen Piloten fliegen lernen. Auch Auto-Crashtest finden bereits digital statt. Aber so wirklich darauf verlassen will man sich dann doch nicht. „Die Crashtests müssen mit Originalmaterialteilen durchgeführt werden, die meist in Prototyp-Spritzgussformen hergestellt werden. Der Zulassungsprozess erfordert dies, um ein Auto auf die Straße zu bringen“, weiß Abou.

Manche Werte erfährt man erst durch Tests mit dem physikalischen Prototyp. So lassen sich ohne real gegebene physikalische Kräfte wie Reibung und Massenträgheit laut VAF-Mann Dehlinger kaum aussagekräftige Abschätzungen zu Taktzeiten beim Prüfen der Anlagen machen. Zwar liefern die Hersteller der Komponenten theoretische Daten, aber es sind wohl selten alle relevanten Umgebungsvariablen bekannt. Das heißt, sie müssen Vermutungen anstellen, um einen digitalen Zwilling mit den nötigen Werten zu füttern. Gäbe es keinen physischen, sondern nur einen digitalen Zwilling einer Sondermaschine, „wird erst beim Messen vor Ort und beim anschließenden Rückführen der Daten in die Simulation der Kreis geschlossen“, so Dehlinger. Ein etwas zu hoher Aufwand.

Auch die Modellbildung ist ein Nachteil. Wie bei Landkarten und Modellen von Atomen können auch digitale Zwillinge die Realität nicht exakt abbilden. „Es sind aktuell noch viele Näherungen nötig, um Modelle der Prototypen zu erstellen“, sagt Hubel. Die Gefahr dabei: „Wenn die Berechnungsmodelle nicht durch Versuche verifiziert werden, können Fehler aufgrund falscher Annahmen nicht erkannt werden“, so Hubel. Daraus resultiert ein weiteres Risiko. Geht man mit nicht erkannten Fehlern in die Serie, kann das teurer werden als ein Prototyp. Deswegen ist für Hubel klar: „Zum jetzigen Zeitpunkt halte ich es nicht für sinnvoll, kategorisch auf physische Prototypen zu verzichten und in allen Fällen den Simulationswerkzeugen zu vertrauen.“

Welche Vorteile bringt der Umstieg auf den digitalen Zwilling?

Trotz dieser Risiken hat Dehlinger ein wichtiges Argument für den digitalen Zwilling: „Wenn man langfristig die Umstellung auf die Nutzung von digitalen Zwillingen im Kontext von Musterstationen nicht vollzieht, steigen die Kosten exorbitant an.“ Denn digitale Assets, die man sich aufbaut, sind im Gegensatz zu realen Prototypen kopier- und automatisierbar und damit mittel- bis langfristig auch skalierbar. Sie können beispielsweise dieselben Steuerungslogiken abbilden wie ihre realen Gegenspieler und teilweise kann hierbei noch mehr untersucht werden. „Zukünftig werden digitale Zwillinge im Sondermaschinenbau als Nebenprodukt entstehen und sind damit sowohl schnell nutz- als auch vermarktbar. Wer sich nicht mit dem Umstieg auf digitale Zwillinge auseinandersetzt und relevantes Wissen und Daten dazu akkumuliert, wird den Anschluss an diverse Märkte verlieren und kostentechnisch nicht mehr marktfähig sein“, ist sich Dehlinger sicher.

Ein nicht zu unterschätzender Aspekt sind Kunden. Mit einem physischen Musterteil haben sie ihr künftiges Produkt in der Hand, können es sich ansehen und testen. Das stärkt das Vertrauen. „Bevor man mit der Serienproduktion beginnt, bevor man Werkzeuge baut und in Maschinen und Materialien investiert, braucht man Teile aus der realen Welt, etwa für Design, Haptik, Ergonomie und Produzierbarkeit“, beschreibt Abou von Quickparts. Für den physischen Prototyp spricht, dass trotz des Trends zu digitalen Zwillingen Quickparts mehr On-Demand-Prototypen produziert als je zuvor. Auch Dehlinger ist sich sicher, dass es „auf nicht absehbare Zeit immer Anwendungsfälle gibt, in denen ein realer Prototyp notwendig und sinnvoll ist.“