Flexible Leiterplatten aus dünnen Polyimidfolien haben sich durch ihre Einsatzmöglichkeiten in vielen Produktbereichen durchgesetzt. Ihre Bestückung und Montage erfordert allerdings einen erhöhten Handlingsaufwand. Hier setzt der neuentwickelte Bauteilträger von Harting an, der direkt mit elektronischen Bauteilen bestückt werden kann.

Standardisierter Bauteilträger für elektronische Bauteile

Der Bauteilträger dient als Verbindungselement zwischen der Leiterplatte (PCB) und elektronischen Bauteilen, wie LEDs, ICs, Fotodioden oder Sensoren. Die bestückten Bauteilträger werden in Blister-Gurten auf Rollen (Tape & Reel) ausgeliefert und können als Standardbauform, wie andere SMD-Elektronikkomponenten, durch eine automatische Bestückung verarbeitet werden.

Diese Größen sind verfügbar

Aktuell sind zwei unterschiedliche Baugrössen verfügbar, auf welchen Elektronikkomponenten mit der Standardbaugrösse SOIC-8 und kleiner bestückt werden können. Darüber hinaus realisiert Harting auch kundenspezifische Baugrößen.

Drei Anwendungen für den Bauteilträger

Abstand zur Leiterplatte: Der Bauteilträger ermöglicht auch einen Abstand zwischen der Leiterplatte und einem elektronischen Bauteil. Ein Temperatursensor kann somit für die Temperaturmessung im Gehäuse eingesetzt werden, ohne, dass das Messresultat durch die Abwärme von weiteren Komponenten auf der PCB beeinflusst wird. Eine LED kann auf diese Weise in einem Abstand zur Leiterkarte platziert und somit mögliche Schattierungen umliegender Komponenten vermieden werden.

Antennenfunktion: Der Bauteilträger kann mit unterschiedlichen Grundpolymeren hergestellt werden. Dabei können elektrische Eigenschaften, wie Dielektrizitätskonstante und Verlustfaktor der Materialien berücksichtigt werden, die für Antennen geeignet sind. Das anwendungsspezifische Antennenlayout kann für verschiedene Applikationen im MHz und GHz-Frequenzbereich verwendet werden, wie z.B. Bluetooth, WiFi, ZigBee oder 5G.

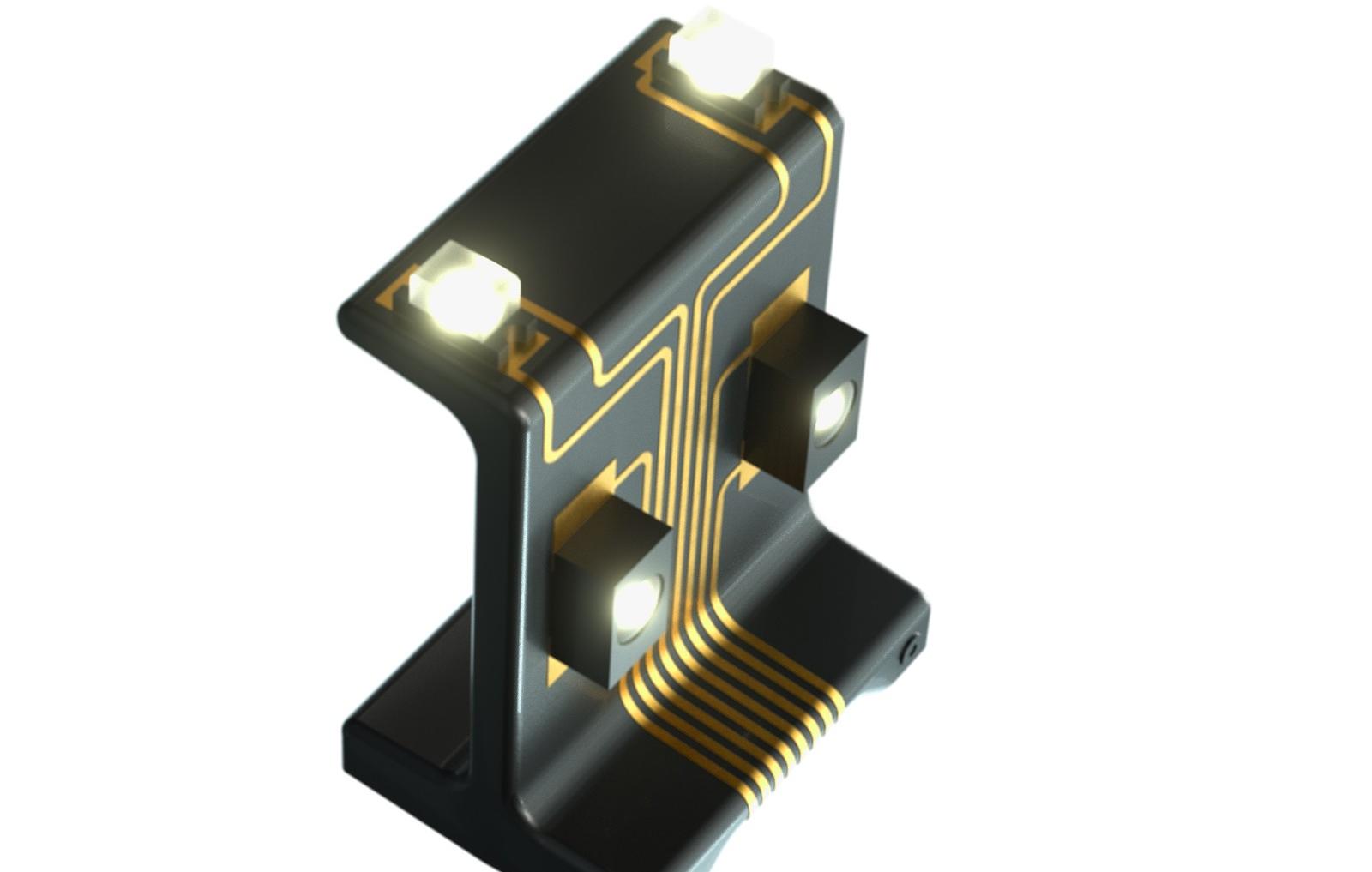

Bauteile im 90°-Grad Winkel zur Leiterplatte: Der Bauteilträger ist geeignet, wenn elektrische Komponenten wie Sensoren rechtwinklig zur Leiterplatte positioniert werden sollen. Der automatische Bestückungsprozess ermöglicht eine hohe Genauigkeit in der Platzierung der Temperatur- und Hallsensoren, was zu exakten, wiederholgenauen Messresultaten führt. Ein weiteres Anwendungsbeispiel sind optische Komponenten wie LEDs oder Fotodioden zur Realisierung von präzisen Lichtschranken.

3D-MID-Technologie als Alternative zu flexiblen Leiterplatten

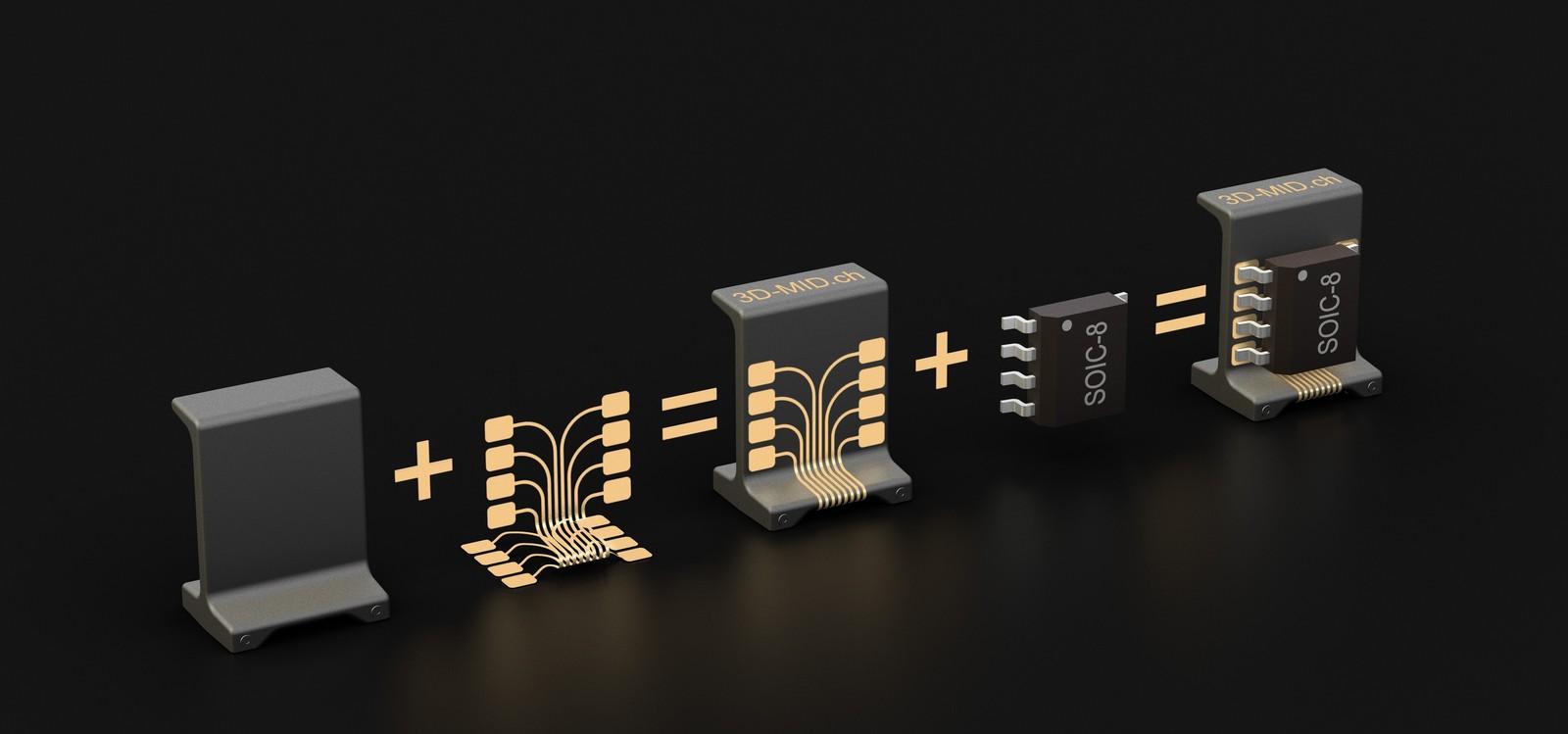

- Durch die 3D-MID-Technologie (Mechatronic Integrated Device) können elektronische Bauteile direkt auf einen dreidimensionalen Grundkörper bestückt werden, ohne Leiterplatten und Verbindungskabel. Der Grundkörper wird im Spritzgussverfahren hergestellt, wobei der thermoplastische Kunststoff mit einem nicht leitenden, anorganischen Additiv versehen ist.

- Damit dieses Material elektrische Leiterbahnen aufnehmen kann, werden die Additive im Kunststoff durch eine Laserdirektstrukturierung (LDS) „aktiviert“. Dabei beschreibt der Laserstrahl die für die Leiterbahnen vorgesehenen Flächen und es entsteht eine mikroraue Struktur. Die freigesetzten Metallpartikel bilden die Kerne für die anschließende chemische Metallisierung.

- Auf diese Weise werden auf dem dreidimensionalen Grundkörper elektrische Leiterbahnen aufgebracht. Der verwendete Kunststoff verfügt über eine hohe Wärmebeständigkeit und lässt sich somit im Reflow-Ofen löten.

Patent angemeldet

Der mit diesem Verfahren entwickelte Bauteilträger ist flexibel für unterschiedliche Anwendungen einsetzbar. So kann er mit mehreren Sensoren bestückt werden, die z. B. für eine Messung in drei Achsen (X, Y, Z) in drei Richtungen ausgerichtet werden. Die Bauteile können gleichzeitig auf zwei parallele Flächen auf der Vorder- und der Rückseite, sowie auf der Stirnfläche aufgebracht werden. Für den Bauteilträger hat Harting ein Patent angemeldet.

Der Bauteilträger spart zwei Drittel der Kosten ein

Elektronische Bauteile, wie LEDs, ICs, Fotodioden und Sensoren werden von Harting direkt auf den Bauteilträger automatisch bestückt. Die Gesamtkosten für den Bauteilträger sind im Vergleich zu Flex-Leiterplatten-Lösungen um zwei Drittel geringer. Der Kostenvorteil ergibt sich durch den Wegfall des oft komplexen Handlings flexibler Leiterplatten wie bestücken, kleben und montieren.

Auch bei kleinen Stückzahlen rentabel

Das Verfahren ist selbst bei kleinen Stückzahlen im Vorteil, da der Bauteilträger unverändert für unterschiedliche Anwendungen genutzt werden kann und keine Kosten für ein neues Spritzgusswerkzeug entstehen. Im Vergleich zu Flex-Leiterplatten werden auch eine präzisere Positionierung der Bauteile und eine größere Wiederholgenauigkeit erreicht.

Schnelle Auslieferung fertiger Komponenten

Harting nennt als weiteren Vorteil des Bauteilträgers die geringe Projektlaufzeit bis zur Auslieferung fertiger Komponenten. Da der Kunststoffträger unverändert bleibt, reichen Vorgaben zur Platzierung der Elektronikbauteile. Die Experten für 3D-MID erstellen daraus einen fertigungsoptimierten Layoutvorschlag. Für die Anpassung der elektrischen Leiterbahnen an die jeweilige Anwendung reicht eine Anpassung des Laserprogramms aus. Die Auslieferung der ersten Muster aus der Fertigung ist nach Freigabe durch den Kunden und der Anlieferung der Komponenten innerhalb von zwei bis drei Wochen möglich – falls nötig auch schneller.

Über den Geschäftsbereich 3D-MID von Harting

Harting setzt die gesamte 3D-MID-Prozesskette seit über 10 Jahren von der Projektidee bis zum bestückten Serienprodukt im eigenen Haus um. Die Technologie wird für Anwendungen u.a. in der Medizintechnik, in der Industrie- und Unterhaltungselektronik bis hin zu sicherheitsrelevanten Bauteilen in der Automobilindustrie eingesetzt. Der Geschäftsbereich 3D-MID von Harting ist nach eigenen Angaben der größte Anbieter von 3D-MID-Komponenten außerhalb Asiens.