Ein Team der TH Köln forscht gemeinsam mit der Firma MZ Toner Technologies an einem neuen 3D-Druck-Verfahren auf Basis von Elektrophotographie, das unter anderem das Drucken im Weltraum ermöglichen soll nicht nur dort eine Alternative zum Spritzgussverfahren werden könnte.

Elektrophotographie ist das Verfahren, mit dem die meisten Drucker funktionieren. Dabei wird eine sogenannte Fototrommel innerhalb des Druckers komplett elektrisch aufgeladen. Ein Laserstrahl bildet anschließend das zu druckende Motiv auf dieser Trommel ab, indem er selektiv elektrische Ladungen löscht. Der Farbstoff haftet dort auf der Trommel, wo Ladungen übrig geblieben sind. Dieser wird auf das Papier übertragen und erzeugt so das am Ende sichtbare Bild. Darauf aufbauend erarbeitet ein Forschungsteam unter der Leitung von Prof. Dr. Danka Katrakova-Krüger im Labor für Werkstoffe am Institut für Allgemeinen Maschinenbau der TH Köln ein elektrophotographisches 3D-Druck-Verfahren.

Wie das neue Verfahren funktioniert

Das Konzept: Das zu fertigende Bauteil wird zuerst mit einer Software in mehrere hauchdünne Schichten „geschnitten“. Statt des Farbstoffs werden Polymerpartikel, also Kunststoffe, verwendet. Dabei können ein bis zehn Schichten, welche wenige Mikrometer dünn sind, übereinander auf eine Trägerfolie gedruckt und durch eine Walze vorverfestigt werden.

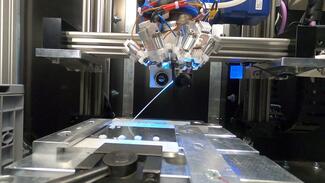

Um das gewünschte Bauteil vollständig zu fertigen, werden im zweiten Prozessschritt mehrere dieser zuvor gedruckten Schichtpakete mit Hilfe einer Heizpresse miteinander verbunden. Der Kooperationspartner MZ Toner Technologies entwickelt einen Prototyp des 3D-Druckers.

Warum sollte man 3D-Druck für die Raumfahrt nutzen?

Kunststoffe eignen sich besonders für die Raumfahrt, da sie wenig wiegen und zugleich mechanisch belastbar sind. Eine besondere Herausforderung ist es, das elektrophotographische Verfahren so umzusetzen, dass es trotz fehlender Schwerkraft eingesetzt werden kann.

Für die Raumfahrt hätte der 3D-Druck vor Ort Vorteile: Nicht alle Ersatzteile, die eventuell während einer Expedition benötigt werden, müssten mitgenommen werden. Sie könnten je nach Bedarf direkt vor Ort anfertigt werden. Dies spart Platz und Gewicht ein. Die Wissenschaftlerinnen und Wissenschaftler der TH Köln stehen bezüglich des Einsatzes im Weltraum im Austausch mit der European Space Agency (ESA).

Vorteil: Elektrophotographie benötigt keine Formen

Bisher konnten gängige 3D-Druck-Verfahren hinsichtlich der Geschwindigkeit nicht mit dem weit verbreiteten Spritzgussverfahren konkurrieren; das könnte sich durch die neue Technologie ändern. Denn für den Spritzguss werden teure Formen benötigt, sodass sich der Produktionsstart verlangsamt und erst ab einer gewissen Stückzahl lohnt. Das elektrophotographische Verfahren benötigt hingegen keine Formen und ermöglicht trotzdem eine hohe Stückzahl.

In vielen Bereichen eine Alternative zum Spritzgussverfahren

„Der 3D-Druck mit Elektrophotographie ist für alle Werkstoffgruppen wie Kunststoffe, Metalle und Keramik geeignet, spart Gewicht, hat eine erhöhte Geschwindigkeit und bietet eine enorme Gestaltungsfreiheit wie den großzügigeren Umgang mit Farben“, so Katrakova-Krüger.

Mit anderen Werkstoffen ergibt sich auch ein weiteres potenzielles Anwendungsfeld: der Haushalts- und Elektrogerätemarkt, der bisher den Spritzguss für die Fertigung der Geräte und deren Bauteile nutzt. Das Projekt wird vom Bundesministerium für Wirtschaft und Energie im Rahmen des Förderprogramms „Zentrales Innovationsprogramm Mittelstand“ gefördert und hat eine Laufzeit von zwei Jahren.