Beim Automotive-Zulieferer Robert Bosch sind Elektroautos wichtiger Schwerpunkt. Zu den wesentlichen Bausteinen des elektrischen Antriebsstrangs gehören der dreiphasige Wechselrichter und sein Zwischenkreiskondensator. Hier wird besonders viel Energie in die Entwicklungsarbeit gesteckt. Dabei arbeiten sie mit einem simulationsgestützten Designprozess, der es ermöglicht, potenziell schädliche „Hotspots“ frühzeitig im Entwicklungszyklus zu identifizieren.

Martin Kessler, Senior-Experte für Automobilelektronik bei Bosch, und sein Team nutzen die Multiphysik-Simulation, um die Zwischenkreiskondensatoren zu testen und weiter zu verbessern. Ihre simulationsgestützte prädiktive Analyse ergänzt und optimiert den realen Prototypenbau von neuen Designs. „Es ist einfach nicht möglich, potenzielle Probleme allein durch Tests vorherzusagen. Wir müssen Simulation und Test Hand in Hand arbeiten lassen“, sagt Kessler.

Unverzichtbarer Wechselrichter …

Die Rolle des Wechselrichters in einem Kfz-Antriebsstrang ist vom Konzept her einfach, in der Praxis jedoch komplex. Der Wechselrichter muss den Wechselstrombedarf des Motors mit dem von der Batterie gelieferten Gleichstrom decken, aber er muss sich auch an die ständigen Schwankungen von Last, Ladung, Temperatur und anderen Faktoren anpassen, die das Verhalten jeder Komponente des Systems beeinflussen können. All dies muss innerhalb enger Kosten- und Bauraumvorgaben geschehen – und die Komponente muss diese Leistung über Jahre hinweg aufrechterhalten.

Um die Funktion des Wechselrichters zu verstehen, muss man sich vor Augen führen, was ein Drehstrommotor braucht, um zu funktionieren. Wenn er an Gleichstrom angeschlossen ist, kann sich der Motor nicht drehen. Stattdessen muss er mit Wechselstrom mit drei unterschiedlichen, aber komplementären Wellenformen versorgt werden, damit die dreiteilige Feldspule des Motors die Segmente seines Rotors in einem aufeinanderfolgenden Muster magnetisch anziehen kann. „Um die Aktivität des Motors zu steuern, müssen wir die Amplitude und die Ausgangsstromfrequenz des Wechselrichters kontrollieren“, erklärt Kessler. „Die Geschwindigkeit des Motors ist proportional zur Frequenz, während die Amplitude sein Drehmoment bestimmt.“

Die gewünschte Stromkurve durch die Transistoren hat einen relativ steilen Gradienten. „Die einzige Möglichkeit, einen Schaltstrom mit diesem hohen Gradienten zu erreichen, ist eine sehr geringe Induktivität im Source-Pfad“, sagt Kessler. Die Induktivität ist die besondere Kraft, die Änderungen des Stromflusses entgegenwirkt. Jede geringfügige Stromänderung wird durch eine induzierte Gegenspannung begrenzt, die die gewünschte Wellenform – und die gleichmäßige Drehung des Motors – stört.

… entscheidender Kondensator

Um die Induktivität im Source-Pfad der Transistoren zu verringern, wird ein Kondensator parallel zur Eingangsleitung der Batterie geschaltet, der als DC-Link bezeichnet wird. Der Zwischenkreiskondensator befindet sich in unmittelbarer Nähe der Transistoren und liefert die gewünschten Stromwellenformen durch die Transistoren. Die niedrige Impedanz des Kondensators minimiert die verbleibende Restwelligkeitsspannung auf der Batterieseite.

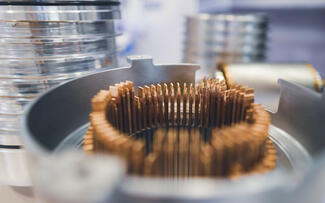

Ein typischer Kondensator besteht aus zwei Elektroden, die durch einen isolierenden, aus Luft oder einem anderen Material bestehenden Zwischenraum getrennt sind. In dieser Anwendung verwendet Bosch Kondensatoren, die aus metallisierter Polypropylenfolie bestehen. Eine dünne Metallschicht, die die Elektroden bildet, wird auf jede Seite der Folie aufgesprüht. Dadurch entsteht der erforderliche dielektrische Spalt. Die metallisierte Folie wird dann fest zu einer Kanisterform gewickelt. Wie beim Wechselrichter selbst verbirgt sich hinter der konzeptionellen Einfachheit des Kondensators ein vielschichtiges Konstruktionsproblem.

Herausforderungen bei der Auslegung

Kondensatoren sind weit verbreitete Bauteile, die in unzähligen elektronischen Geräten verbaut werden. Seit sieben Jahren ist Kessler bei Bosch für die Entwicklung von Zwischenkreiskondensatoren zuständig. Warum kauft Bosch die Komponente nicht einfach zu? Laut Kessler spielen hier mehrere voneinander abhängige Faktoren eine Rolle:

- Bosch stellt hohe Anforderungen an Leistung und Zuverlässigkeit.

- Der Platz ist sehr eng.

- Es herrschen schwierige thermische Bedingungen, da die Polypropylenfolie in einem Kondensator nur Temperaturen bis etwa 105 °C standhalten kann.

- Das Problem der thermischen Bedingung wird durch die Wechselwirkung von elektromagnetischer und thermischer Aktivität im gesamten Wechselrichter verschärft.

- Der Kondensator ist relativ teuer.

Experimentelle Tests kombiniert mit Multiphysik-Simulationen

Um die Herausforderungen bei der Entwicklung eines Zwischenkreiskondensators zu meistern, hat Kessler experimentelle Tests mit Multiphysik-Simulationen kombiniert. Die simulationsgestützte Analyse ist ein notwendiger Teil, weil es schwierig ist potenzielle Hotspots zu finden und zu ermitteln, wo hohe Wärme und gekoppelte Effekte zu Ausfällen führen können. „Wir versuchen, Hotspots zu lokalisieren, indem wir viele Thermoelemente im Inneren von Prototypen anbringen und die Temperaturen an verschiedenen Belastungspunkten messen“, sagt Kessler. „Aber man muss schon Glück haben, um das Thermoelement an der richtigen Stelle zu platzieren“, lacht er.

„Ein einfaches 2D-Modell eines Kondensators reicht auch nicht aus“, fährt er fort. Denn der Zwischenkreiskondensator ist ein verteiltes System mit internen Resonanzen und einer komplexen Verlustverteilung. Die gekoppelte EM- und thermische Analyse muss Skin- und Proximity-Effekte berücksichtigen. Ohne einen 3D-Finite-Elemente-Ansatz, der auch die räumliche Verteilung der gekoppelten EM- und thermischen Effekte modelliert, können sie keinen absoluten Wert für Spitzentemperaturen berechnen. „Dies ist eine ideale Aufgabe für die Multiphysics-Software von Comsol “, sagt Kessler.

Kesslers Design-Prozess validiert Simulationsmodelle nach Möglichkeit anhand von Messergebnissen und nutzt dann die validierten Modelle, um potenzielle Probleme zu erkennen. „Indem uns die Simulation hilft, heiße Stellen im Modell zu finden, können wir Probleme vermeiden, die erst spät im Entwicklungsprozess oder sogar erst nach Produktionsbeginn aufgetreten wären“, sagt Kessler. „Stattdessen können wir spezifische Ergebnisse erhalten und frühzeitig im Prozess Anpassungen vornehmen.“

Berechnung und Messung vergleichen, dann simulieren

Bei jedem neuen Entwurf führt das Team von Bosch eine EM-Modellierung und Validierung durch. Dabei vergleichen sie die berechnete Kurve des äquivalenten Serienwiderstands (ESR) mit der ESR-Kurve, die an einem Prototyp gemessen wurde. „Wenn diese Kurven übereinstimmen, können wir die Randbedingungen für stationäre und instationäre Wärmeberechnungen festlegen“, sagt Kessler. „Wir können die Temperaturkurven unserer Thermoelemente mit den Ergebnissen der Sonden im Multiphysics-Modell vergleichen. Wenn sie übereinstimmen, können wir alle kritischen Punkte simulieren, an denen wir die Temperaturen in Grenzen halten müssen.“ Die Kurvendaten werden über die Schnittstelle Livelink für Matlab in die Multiphysics-Software von Comsol übertragen.

Zuvor müssen sie überlegen, welche Faktoren in das Modell einfließen sollen. „Einige der Variablen, die wir vom OEM erhalten, wie die maximale Zwischenkreisspannung, sind für unsere Simulation nicht sehr relevant“, fährt er fort. „Aber der Strom, die Schaltfrequenz, die Werte der E-Maschine und die Modulationsverfahren tragen alle dazu bei, ein Stromspektrum zu definieren. Wir müssen das Stromspektrum für alle drei Phasen unseres Ausgangs berechnen, um die Leistungsverluste zu ermitteln. Danach können wir die harmonische Analyse mit Multiphysics für die Frequenzen des Stromspektrums durchführen. Dann summieren wir unsere Verluste für jede Oberschwingung“, erklärt Kessler.

Weitere wichtige Werte sind die Randbedingungen, die Kessler und seinem Team helfen, gekoppelte Effekte zu bestimmen. „Wir berechnen die parasitäre Induktivität des Kondensators mit dem AC/DC-Modul“, sagt Kessler. „Wir ermitteln auch die komplette AC-Verlustverteilung durch die Kondensatorwicklungen oder die interne Stromschiene. Dann können wir die Ergebnisse koppeln und mit dem Heat-Transfer-Modul die maximale Hotspot-Temperatur der Elemente ermitteln, die sich aus der EM-Aktivität ergibt.“

Drei Tests pro Design

Die Erkenntnisse aus ihren Analysen können dann zu Designänderungen führen. Kessler erklärt, dass jedes neue Kondensatordesign in der Regel drei Testrunden durchläuft. „Bei der Simulation ist der Gradient der Verbesserungskurve von einer Phase zur nächsten viel steiler. Unser Wissen wächst schnell, und das spiegelt sich im Endprodukt wider.“ Die neueste Generation von Bosch-Wechselrichtern verspricht eine um 6 % höhere Reichweite und eine um 200 % höhere Leistungsdichte im Vergleich zu früheren Designs.